Algunos casos de éxitos

Soluciones para todos los sectores de la Industria

![]() Gestión de Recursos Hidráulicos

Gestión de Recursos Hidráulicos

![]() Alimentación y Fármaco-Químico

Alimentación y Fármaco-Químico

Cliente: Ford, factoría de Almusafes.

Presupuesto del contrato: €

Fecha ejecución: Año 2013 – 2014.

DESCRIPCIÓN DEL PROYECTO

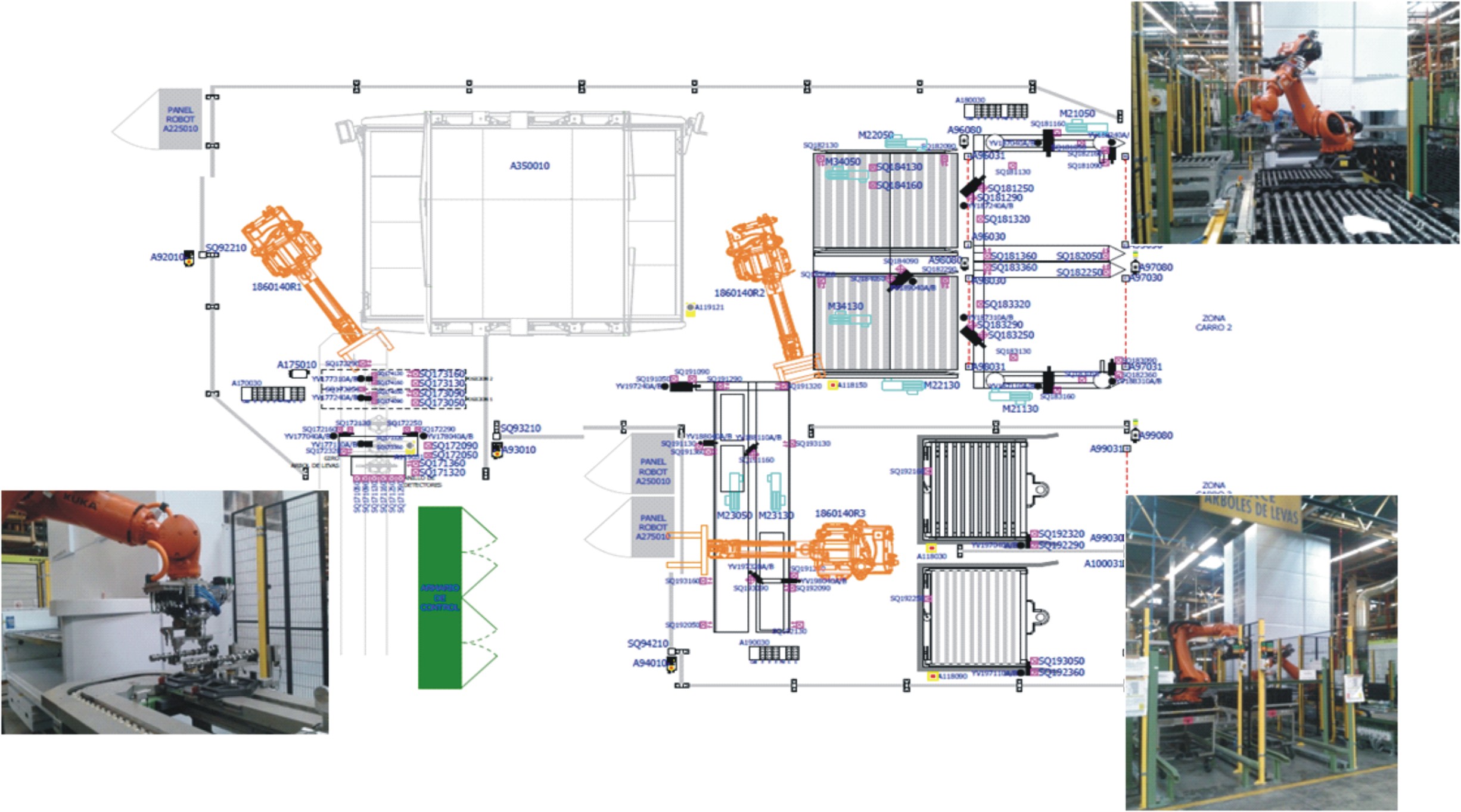

Desarrollo de una aplicación automatizada para la manipulación final y almacenaje de arboles de levas en la planta de motores. La estación se ha dividido en diferentes zonas de trabajo, con un robot en cada una de ellas, para independizarla al máximo y así poder conseguir una mayor funcionalidad.

En la instalación se ha montado un almacén vertical, capaz de almacenar hasta 3.400 piezas, el cual va a ayudar a mejorar la producción y ser usado como pulmón. Los arboles de levas, antes de almacenarse, serán procesados por una cámara datamatrix y por una lectora RFID para comprobar la correcta trazabilidad de la pieza. Para tener un sistema lo más robusto posible, se ha montado otra cámara datamatrix, en la descarga, que sirve para comprobar cada una de las piezas antes de ser paletizadas.

Las zonas de trabajo se han dividido de la siguiente manera:

- Zona 1 – Robot de carga: los arboles de levas son transportados en paletas hasta llegar a la estación. En primer lugar, las piezas son ancladas y giradas en busca de la posición de carga donde se pueda leer el código datamatrix, para posteriormente cargar las piezas con un robot.

- Zona 2 – Robot de descarga y paletizado: mediante pedidos de materiales, independizados por familias, el almacén ira sirviendo bandejas hasta completar dicho pedido. El robot de descarga y paletizado, se encargar de ir cogiendo piezas para paletizarlas a cajas o palet según las necesidades de producción. Mediante un sistema de aviso inalámbrico, el carretillero irá cambiando palets o carros, vacios por llenos, para que no existan paros de producción.

- Zona 3 – Robot paletizado de cajas: este robot será el encargado de servir cajas vacías de un carro a un transportador, donde el transportador moverá las cajas hasta situarlas en posición de carga para que el robot de la zona 2 haga su trabajo. Posteriormente las cajas llenas con árboles de levas serán situadas para que el robot de la zona 3 coja del transportador y vaya llenando otro carro para ir completando los pedidos a cajas.

ALCANCE DEL PROYECTO

Desarrollo software de control PLC (Rockwell 1756-L71, comunicaciones vía Ethernet con equipos de periferia y sistemas de planta, comunicación con robots (Kuka KRC4), comunicación con almacén vertical (Modula) vía sockets, HMI (PanelView Plus 6 1250), lectoras RFID, lectoras de códigos de barras (Cognex DM300), lectoras de datamatrix (Cognex InSight 5000) y variador (Siemens G120).